L'augmentation continue de la demande en énergie ainsi que l'amélioration des performances simulent la maturation rapide des batteries lithium-ion dans les grandes applications énergétiques telles que les véhicules électriques (VE) et divers systèmes de stockage d'énergie renouvelable (ESS). Cependant, l'augmentation rapide de l'utilisation des batteries, de la densité énergétique et de la vitesse de recharge et de décharge est accompagnée d'une augmentation des incidents d'incendie et d'explosion. Les récentes combustions de produits 3C ont suscité une peur généralisée de l'utilisation de batteries au lithium, tandis que la couverture médiatique de VE qui ont pris feu pendant ou après la recharge a même fait douter les consommateurs envisageant d’acheter un VE. Les combustions récurrentes d'ESS en Corée du Sud ont provoqué un ralentissement de l'expansion rapide des ESS dans le monde entier.

La plupart des incendies de batteries Li-ion sont provoqués par une inflammation importante et il est difficile d'en analyser la cause réelle. Les rapports courants évoquent les erreurs du système de contrôle électrique ou le dépôt de lithium métallique qui s'accumule sur une longue période et se transforme en dendrite de lithium, qui provoque des courts-circuits internes dans la batterie. Bien que ces facteurs soient certainement possibles, une analyse détaillée montre qu'ils sont difficiles à établir dans la majeure partie des accidents de batterie dus à une combustion chimique aiguë en groupe. Si la batterie subit un court-circuit interne spontané, mais qu'il n'est pas généré par la dendrite de lithium, alors comment est-il induit ? Ce sujet est évité à tout prix par les rapports d'essai et les fabricants de cellules de batterie : bavures ou particules métalliques qui perforent ou existent simplement dans le séparateur. La raison pour laquelle les processus de fabrication existants ne parviennent pas à identifier ces éléments n'est pas claire. Le taux de défectuosité n'est pas élevé, et la quantité est considérée comme acceptable, alors que les accidents qui se produisent sur le marché, dans l'usine de stockage ou le véhicule fini, ou qui ont même un impact sur la vie des gens, font l'objet d'une grande couverture médiatique.

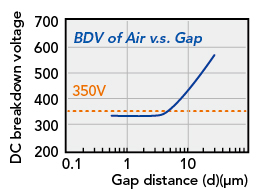

En outre, la plupart des accidents d'incendie dans les batteries Li-ion se produisent pendant la recharge. La raison principale est que les matériaux de l'électrode négative utilisés dans les batteries Li-ion pourraient gonfler, provoquant des courts-circuits internes dans les produits potentiellement défectueux qui n'ont pas été court-circuités. Des recherches ont montré que ce gonflement se poursuivra lors de cycles de recharge et de décharge répétés, de sorte que le danger s'étendra aussi à l'utilisateur lors de l'utilisation de la batterie. Cela signifie que même si la batterie n'a peut-être pas subi de court-circuit interne pendant la production lorsque le séparateur est partiellement percé par des bavures ou des particules métalliques, il y a un risque que de tels défauts issus d'un processus de production courant ne puissent pas être détectés efficacement. Les problèmes les plus courants lors de l'inspection de production sur les cellules de batterie sont ① une tension de test d'isolation de cellule sèche (rouleau de gel) trop faible (<350V), et ② un embrasement qui endommage temporairement le séparateur et ne peut pas être détecté par les testeurs d'isolation généraux.

Chroma ATE recommande d'inclure ces deux éléments comme éléments de test standard lors de l'inspection des cellules des batteries :

- La tension de test d'isolation du rouleau de gel doit être supérieure à (350 V + α), la valeur de crête (Figure 1).

- L'embrasement tension/courant ne doit pas se produire pendant le test d'isolation/de résistance à la tension (Figure 2).( Le concept fait référence au règlement général de sécurité électrique.)

Les experts de Chroma ont tiré ces conclusions en examinant un grand nombre de rapports d'analyse, de documents de recherche et d'expériences à long terme. Un test correct de l'isolation des rouleaux de gel est une méthode très efficace et peu coûteuse pour éviter que les batteries Li-ion ne prennent feu.

|

|

| Figure 1 - Tension de claquage de l'air en fonction de l'espacement | Figure 2 - Détection de décharge partielle et d'embrasement en mode CC et en mode CV |

Les principaux fabricants internationaux de batteries automobiles ont récemment adopté les deux technologies uniques de Chroma ainsi que les deux recommandations ci-dessus pour garantir la sécurité et la qualité de leurs cellules de batterie.

Avec plus de 30 ans d'expérience en matière de tests et de technologies pour l'électronique de puissance, Chroma ATE continue de surfer sur la vague. Le fabricant d'équipements de test propose des solutions de tests aux industries liées aux véhicules électriques afin de garantir la sécurité, la qualité et la fiabilité de vos produits. Pour plus de détails sur le Chroma 11210 et d'autres produits, veuillez visiter le site Web de Chroma et laisser un message. Nous sommes heureux de vous rendre service.

Le testeur d'isolation de cellules de batteries Chroma 11210 est spécifiquement conçu pour la détection d'une isolation anormale des batteries lithium-ion (cellules sèches). Le testeur offre deux technologies uniques que les autres testeurs de tension ou d'isolation sur le marché ne possèdent pas. Non seulement le Chroma 11210 surveille l'ensemble du processus de tests de l'embrasement dû à une décharge partielle anormale dans la cellule de la batterie, mais il le quantifie également en chiffres et en formes d'onde enregistrables. De plus, après avoir atteint la tension de test, le courant de fuite ou la résistance d'isolement seront mesurés et jugés comme anormaux pendant la durée du test, comme avec les testeurs WV/IR.

| Testeur d'isolation de cellules de batterie Chroma 11210 |